Unmittelbar angrenzend an das GSI Helmholzzentrum für Schwerionenforschung in Darmstadt nimmt der neue Teilchenbeschleuniger FAIR (Facility for Antiproton and Ion Research) Gestalt an. Es ist eines der aktuell größten und komplexesten Bauvorhaben der internationalen Spitzenforschung.

Der Bau des Ringbeschleunigers ist ein Projekt der Superlative: Allein in der Baugrube Nord wurden knapp eine Million Kubikmeter Erde für den Bau ausgehoben. Das Unternehmen Porr wird nach einer Bauzeit von vier Jahren ca. 300.000 Kubikmeter Beton sowie 40.000 Tonnen Betonstahl im Baufeld Nord eingebaut haben, für das sie verantwortlich ist. Der große Ringtunnel, der jüngst geschlossen wurde, besteht aus drei parallel verlaufenden Tunnelbereichen: einem Bereich für die Beschleunigung der Ionenteilchen, einem Bereich für die technischen Versorgungseinrichtungen und einem dazwischenliegenden Bereich, dem sogenannten „gefangenen Abschirmpaket“. Die Bodensohle des Tunnels liegt in 18 Meter Tiefe. Seine bis zu zwei Meter starke Bodenplatte und die ebenso starken Außenwände und Decken wurden aus wasserundurchlässigem Spezialbeton als Massenbeton erstellt. Zur Vermeidung eines Austausches von Porenwasser im Kontaktbereich zum Grundwasser wurde eine Frischbetonverbundfolie (FBVF) unter der Sohle und an den Außenseiten der Tunnelwände angeordnet. Stück für Stück entstand der Tunnel in jeweils 25 Meter langen, fugenlos anzuschließenden Segmenten.

Anforderungen an den Beton

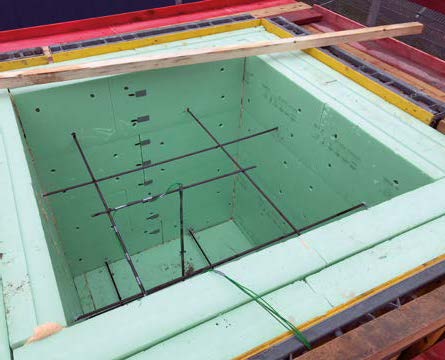

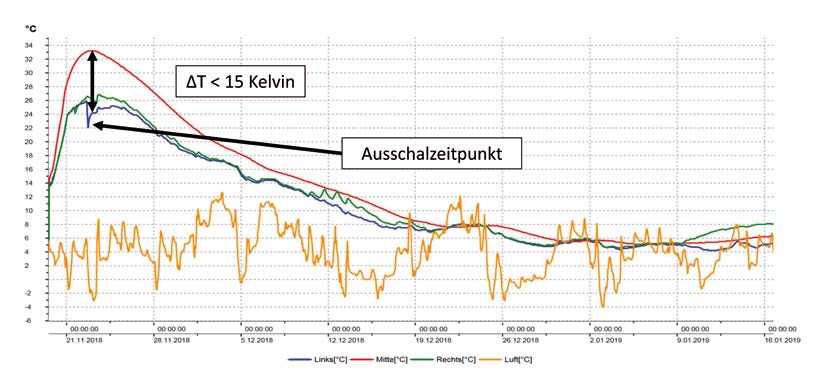

Bereits die Konzeption des idealen Betons erwies sich als baustofftechnologische Herausforderung, denn es galt, zahlreichen und hohen Anforderungen gerecht zu werden. So musste die Rissbreite in Abhängigkeit von der Bauteilabmessung auf 0,3 bzw. 0,4 mm begrenzt werden. Gleichzeitig durfte die Temperaturdifferenz zwischen Bauteilkern und Bauteilaußenkante infolge der Hydratationswärmeentwicklung bei maximal 15 Kelvin liegen. Auch sollten der Gehalt an Europium und Kobalt begrenzt und die Elementzusammensetzung detailliert nachgewiesen werden. Der Mindestwasseranteil im Beton sollte bei > 4,5 M.% liegen, die Trockenrohdichte bei > 2,35 kg/dm3. Hinzu kamen herausfordernde Vorgaben an die Druckfestigkeit, die Zugfestigkeit und das Elastizitätsmodul. Nach den üblichen Erstprüfungen des Lieferanten im Labormaßstab wurden deshalb von der Porr-Baustofftechnologie unter technologischer Führung von Prüfstellenleiter Marcel Löffler zusammen mit der Baustelle Probebetonagen durchgeführt. Überprüft wurden dabei an drei 2 x 2 x 2 m großen Blöcken die Temperaturentwicklung für drei Betonsortenvarianten, die Verarbeitbarkeit der Frischbetonverbundfolie sowie die Konzeption geeigneter Nachbehandlungsrahmen zur Einhaltung des Temperaturgradienten im Bauteil. Die Anordnung der Schalungsvarianten und der Messfühler war in allen Blöcken identisch. Für die Bestimmung der Temperaturentwicklung wurden Thermoelemente an definierten Stellen in den Probeblöcken installiert und die Schalung mit einer 40 cm dicken spezifizierten Wärmedämmung ausgekleidet, um quasi adiabatische Verhältnisse im Bauteil zu simulieren (maximale Kerntemperatur). In jedem Block wurden sieben Messfühler eingebaut, um die Temperaturverteilung über den Bauteilquerschnitt zu messen. In einer weiteren Serie wurde der Einfluss verschiedener Nachbehandlungsvarianten (nur Folie, Folie +1-lagige WD-Matte, Folie +2-lagige WD-Matte) auf die Temperaturdifferenz zwischen Kern und Außenfläche untersucht. Die beiden Varianten mit Folie + WD-Matten begrenzten die maximale Differenz auf ca. 9 Kelvin.

Die Nachbehandlung mit einer PE-Folie reduzierte die Temperaturdifferenz auf ca. 11 Kelvin. Im Bereich der Frischbetonverbundfolie wurde dabei die Temperaturdifferenz von 15 Kelvin genau eingehalten.

Mit Probebetonagen zur Lösung

Aufgrund der in den Erstprüfungen und den Probebetonagen gewonnenen Erkenntnisse wurde als Basissorte für den Beton die Sorte SBB1-3 als C 30/37 mit 22 mm Größtkorn (Basaltsplitt) gewählt. Bei dieser Sorte wird ein Bindemittelgemisch aus jeweils 120 kg/m3 Zement von zwei Herstellern (Heidelberger CEM III/B 32,5 N LH/SR und Dyckerhoff CEMIII/A32,5 N LH) unter Zusatz von 80 kg/m3 Flugasche verwendet. Für die Annahmekonsistenz wurde ein Bereich F3/F4 festgelegt und eine Zielkonsistenz von 480 +/- 30 mm bei der Übergabe an der Baustelle vereinbart. Insgesamt konnten so alle an den Beton und die aufgrund der Gültigkeit der „DAfStb-Richtlinie für Massige Bauteile“ bestehenden Anforderungen erfüllt werden. Die Herstellung des Betons erfolgte in zwei auf der Baustelle aufgestellten mobilen Mischanlagen der Firma Mobile Betonkonzepte, wobei zwei komplette Herstellungslinien mit jeweils einem 3,0 bzw. 3,3 m3 großen Zwangsmischer, Reihendoseuren, Bindemittelsilos, Wägeeinrichtungen und einem Zusatzmittellager errichtet wurden. Ergänzend wurde ein Zwischenlager für die Bevorratung von ca. 2.500 Tonnen Gesteinskörnung errichtet. In einer „Arbeitsanweisung Nachbehandlung“ (AA) wurden insgesamt fünf Temperaturbereiche (Kategorien) für die Anwendung von Nachbehandlungsvarianten definiert. Für die Kategorie 1 (Bereich T ≥ 30 °C) und die Kategorie 5 (Bereich T < -3 °C) mussten jeweils besondere Maßnahmen im Rahmen des Betonierplans im Einzelfall festgelegt werden. In den Kategorien 2, 3 und 4 erfolgte abhängig vom vorherrschenden Temperaturbereich (Lufttemperatur der Umgebung) eine der drei bei den Probeblöcken getesteten Varianten der Nachbehandlung.

Für deren Umsetzung wurde ein Nachbehandlungsrahmen entwickelt. Er bestand aus einer Mattenbewehrung, auf der Wärmedämmmatten aus PE-Schaum befestigt wurden. Als letzte Schicht des Wärmedämmpakets wurde eine PE-Folie aufgelegt und befestigt. Der so vormontierte Nachbehandlungsrahmen wurde auf der Innenseite mit Gitterträgern versehen, über die die Aussteifung des Rahmens erfolgt. Die Befestigung am Bauteil wurde über Schalungsanker sichergestellt, die im Bereich der Gitterträger an den vorhandenen Ankerstellen der Schalungselemente eingeschraubt wurden. Im Bauablauf zeigte sich jedoch, dass es beim Einsatz auf horizontalen Bauteilen wie Bodenplatten oder Decken leicht zu Beschädigungen der PE-Schaum-Matten kommen konnte und deren mehrfacher Einsatz nur begrenzt möglich gewesen wäre. Deshalb wurden sie zusätzlich durch eine Bauschutzmatte (Verbundvlies kaschiert mit UV-stabiler PE-Folie) geschützt.

Messung der Hydratationswärme

Während der Ausführung der Bodenplatten, der Wände und der Decken im Tunnelbereich des Bauwerks wurden in jedem zu betonierenden Bauteil jeweils drei Temperaturmessfühler eingebaut. Die Messstellen befanden sich bei den Wänden jeweils immer in einer horizontalen Reihe, davon ein Messfühler in der Bauteilmitte und jeweils ein Messfühler an der Innenseite und an der Außenseite im Bereich der Betondeckung. Ein vierter Messfühler wurde stets für die Bestimmung der Lufttemperatur eingesetzt. Die Messdaten wurden bis zum Annähern der Kerntemperatur an die Umgebungstemperatur (im Regelfall nach 28 Tage) alle 15 Minuten mit einem 00Datenlogger der Firma Testo (Typ: testo 176 T4) aufgezeichnet, der bei den Wänden oben im Bereich der Wandkrone fixiert war. Über den gesamten Messzyklus wurden die Daten regelmäßig für die Berechnung des Reifegrades ausgelesen. So konnte beispielsweise die aktuelle Bauteilfestigkeit der Decken bestimmt und mit der durch den Statiker vorgegeben Ausschalfestigkeit verglichen werden. Durch diese direkte Festigkeitsanalyse wurden die Standzeiten der Deckenschalungen verkürzt und die Blockintervalle optimiert. So ließen sich für ein Bauprojekt dieser Dimension relevante Verbesserungen im Bereich der Tunnelherstellung erreichen.