Mit dem dreieckigen Hochhaus in Holz, Stahlbeton und Glas hat sich die SpareBank im norwegischen Stavanger an ihrem Hauptsitz einen ganz besonderen Neubau geleistet. Ein Holzskelett bildet das Tragwerk des bis zu sieben Geschosse hohen Bankhauses. Ein paar Kniffe in Sachen Tragwerksausbildung und Holzartenwahl ermöglichten den außergewöhnlichen Entwurf.

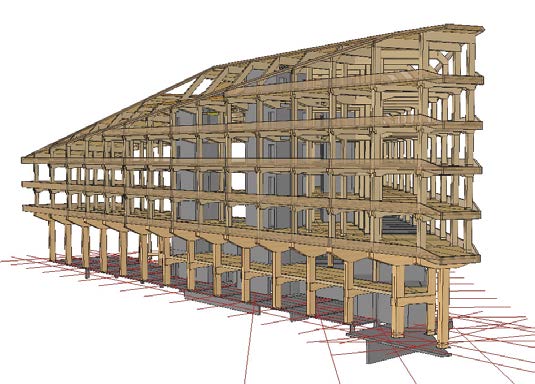

Mit dem neuen Hauptsitz Bjergsted Financial Park der norwegischen SpareBank in Stavanger ist etwas Außergewöhnliches gelungen. Das dreieckige Hochhaus liegt zentral zwischen der Innenstadt von Stavanger und dem Bjergsted Park am Hafen. Es füllt ein dreieckiges Grundstück zwischen zwei spitz zulaufenden Straßen und ist in seiner Höhe gestaffelt angelegt: Der Baukörper bildet an der nördlich gelegenen Spitze, die in Richtung Park weist, mit sieben Geschossen den Hochpunkt und fällt über die Länge von 83 m bzw. 97 m auf vier Geschosse ab. Er besteht aus zwei Gebäudeflügeln, die sich wie ein A auffächern. Dazwischen liegt das Herzstück des Ensembles: ein glasüberdachtes Atrium mit einer skulptural anmutenden Treppenanlage.

Die Ost- und West-Fassade entlang der Straßen bis zur Gebäudespitze verspringen im unteren Bereich nach innen. Oder umgekehrt gesagt: Die Stockwerke kragen über den Bereich der Eingangsebene aus und schützen den Gehweg darunter wie ein kleines Dach – ein Kunstgriff, um mehr Geschossfläche zu erhalten.

Nach einem im Jahr 2014 gewonnenen Wettbewerb zogen die Planer aufgrund der anfänglichen Skepsis des Bauherrn gegenüber Holz für ein solches Großprojekt Holzbau-Koryphäe Hermann Blumer vom Ingenieurteam Création Holz (Schweiz) zur Beratung hinzu. Als Konzeptidee schlug er einen Holzskelettbau mit speziell ausgeformten Stützen und Trägern vor und stellte die Machbarkeit mit vorstatischen Überprüfungen sicher. Bei der anschließenden Überzeugungsarbeit wurde auch ein Kostenvergleich zwischen Holz und einer Mischkonstruktion aus Stahl und Beton als Entscheidungshilfe vorgelegt. Die Bedenken des Auftraggebers wandelten sich jedoch erst in Zuversicht und Begeisterung um, als ein 1:1-Modell eines Gebäudeausschnitts, ein sogenanntes Mock-up, errichtet worden war. Es ermöglichte, einen Raumeindruck zu gewinnen und verschiedene Aspekte der Konstruktion zu prüfen. Um die genannten Vorteile eines Holzgebäudes, aber auch die der Müllreduzierung und einer verkürzten Bauzeit zu nutzen, nahm der Bauherr am Ende sogar die Mehrkosten für ein Holzgebäude von 1,4 Prozent im Vergleich zur Stahl-/Beton-Variante in Kauf.

Gestaffelter Skelettbau mit zwei Geschossen

Das beauftragte Ingenieurbüro erarbeitete zum einen den Stahlbetonteil des Gebäudes – der gesamte Verwaltungsbau ruht auf einer dreigeschossigen, teils unterirdischen Stahlbeton-Konstruktion –, zum anderen aber auch die detaillierte Statik für den Holzbau samt der Übersetzung der Vorlagen in die Werkplanung.

Die oberirdische Tragstruktur besteht im Wesentlichen aus einem Holzskelettbau mit Stützen und Zangenträgern aus Buchen-Furnierschichtholz (Buchen-FSH, auch als BauBuche bekannt) in den unteren zwei Geschossen, beziehungsweise aus Brettschichtholz (BS-Holz) in den darüberliegenden Etagen sowie Decken aus Brettsperrholz (BSP).

Stützen und Träger sind quer zum Straßenverlauf im Tragwerksraster von 5,40 m angeordnet. Dabei sind die BS-Holz-Stützen mit Querschnitten von 38 cm x 50 cm ab der dritten Etage durchgehend bis zum Dach gefertigt. Sie sind maximal 23 m hoch, nämlich dort, wo sie bis ins siebte Stockwerk ragen. Auch die beidseitig an die Stützen anschließenden BS-Holz-Träger reichen jeweils durchgehend über die gesamte Breite des Gebäudes bzw. der Gebäudeflügel.

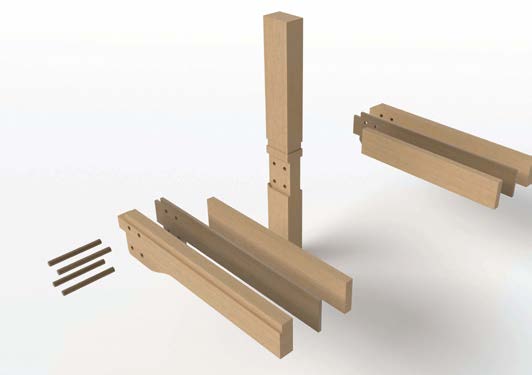

Eingepasst in die Ausfräsungen der Stützen sind sie in den Kreuzungspunkten per Überblattung miteinander verkämmt und durch hochtragfähige BauBuche-Dübel verbunden. Mit einem Durchmesser von 8 cm nehmen sie Axial- und Schubkräfte sowie Momente auf. Die charakteristische organische Ausformung der Träger und Knoten mit den sichtbaren Dübeln war in Skandinavien zuvor unbekannt. Neben ihrer tragenden Funktion bilden sie auch ein gestalterisches Markenzeichen des Bankhauses.

Aussteifung mit Stahlbeton, Deckenscheiben und Brüstungsträgern

Die Aussteifung des Gebäudes erfolgt über die vier Stahlbeton-Erschließungskerne, die 20 cm dicken BSP-Deckenscheiben sowie über die umlaufenden 92 cm hohen und 16 cm breiten Brüstungsträger aus Buchen-FSH (GL 70). Letztere verbinden die achsenweise als Rahmentragwerke ausgebildeten Stützen und Träger wie Ringbalken und versteifen zusätzlich die Decken an den Stirnseiten. Sie tragen außerdem die Fassadenverglasung. Selbst die Auskragungen an der Süd- und Nordseite des Gebäudes ließen sich erst mithilfe der Brüstungsträger realisieren. Sie nehmen die Zug- und Druckkräfte aus den Windlasten auf und übertragen sie über die Deckenscheiben in die Betontürme. Um den Decken in diesen auskragenden Bereichen die notwendige Steifigkeit zu verleihen, sind die Brüstungsträger zusätzlich über alle Ebenen mit vertikalen BauBuche-Streben verbunden. Die Steifigkeit der Knotenverbindungen mit Dübeln aus dem gleichen Material trägt ebenfalls zur Gesamtaussteifung bei.

BauBuche wurde überall da eingesetzt, wo besonders hohe Lasten aufgefangen werden mussten. Das war etwa bei den Stützten und Trägern im Erd- und ersten Obergeschoss der Fall, da die Planer die Stützen der Ost- und Westfassade rund 2,23 m aus der Fassadenebene nach innen gerückt haben. Der Versprung sorgt für hohe Auskragungslasten auf die Träger über dem ersten Obergeschoss und infolgedessen für entsprechend hohe Lasten auf die Stützen und Träger darunter.

Außerdem wollte man an der Ostseite, am Eingang des Gebäudes, einen markanten Raum schaffen und in diesem zweigeschosshohen Bereich die Zahl der Stützen reduzieren, sprich, auf die Mittelstützen, wie es sie in den Geschossen darüber gibt, verzichten. Das erforderte im zweiten Obergeschoss eine Transferstruktur zur Umleitung der von oben ankommenden Punktlasten auf die verbleibende Struktur darunter. Entsprechend hohe Lasten hatten die Träger und Stützen im Erd- und ersten Obergeschoss aufzunehmen. Für diese 24 cm breiten Träger mit Spannweiten bis zu 9 m setzten die Holzbau-Ingenieure BauBuche Q mit quer verklebten Furnierlagen ein, um höhere Druckkräfte quer zur Faser aufnehmen zu können. Für die 48 cm breiten, 80 cm tiefen und bis zu 7,50 m hohen Stützen dagegen wählten sie BauBuche S mit parallel verklebten Furnierlagen.

In den Geschossen darüber sind die Zangenträger vor allem aus Fichten-BS-Holz hergestellt. Dabei ist jeder dieser Träger dreiteilig, bestehend aus einem äußeren Balken, dem seitlich anschließenden Zangenträger, einer BauBuche-Einlegeplatte zur Verstärkung und einem Innenbalken, der vor der Stütze endet. Die BauBuche-Platten dienen der Erhöhung der Schubtragfähigkeit der Träger sowie der Verbesserung der Druckfestigkeit senkrecht zur Faser im Bereich der Auflagerflächen, also im Bereich der Verkämmung mit den Stützen. Die äußeren BS-Holz-Balken sind mit variabler Höhe ausgeführt, um den statischen und gestalterischen Anforderungen gerecht zu werden. Denn sämtliche Träger sind entsprechend dem Kräfte- bzw.- Momentenverlauf geformt. Sie haben an den Auflagerpunkten ihre größte Höhe, in Feldmitte dagegen die geringste. Die Träger erhielten bei der Vorfertigung auch gleich Öffnungen für Kabel und Leitungen.

Die gesamte Holzkonstruktion wurde nach den strengen Brandschutzanforderungen von REI90 entworfen, per Heißbemessung „auf Abbrand“ dimensioniert und gemeinsam mit der Glasfassade entwickelt. Beim Modell der Heißbemessung wird der statisch erforderliche (Kern-)Querschnitt, der bei der sogenannten Kaltbemessung rein lastbezogen ermittelt wird, mit einer Holzschicht „aufgestockt“, die dann im Brandfall abbrennen und verkohlen darf. Dabei bestimmt die gewünschte Feuerwiderstandsdauer die Dicke der Holzschicht. Diese wiederum lässt sich anhand des rechnerischen Abbrandverhaltens – kurz: Abbrandrate – von Holz berechnen.

Die Dübel sind zudem alle innenliegend, also in den Holzquerschnitt integriert, und dadurch im Brandfall geschützt.

Der Bauherr hatte von der Vorentwurfsphase an und über alle Disziplinen hinweg erwartet, dass alle am Bau Beteiligten ihre Informationen über ein gemeinsames BIM-Modell austauschen. Später konnte dieses BIM-Modell dann direkt vom Holzverarbeiter verwendet werden, um die Daten für den CNC-Abbund zu nutzen.

Skulpturale Treppe: ein Meisterwerk für sich

Eine besondere Leistung stellte außerdem die Konstruktion der geschwungenen Haupttreppe als das Herzstück der Bank dar. Wie eine Raumskulptur rankt sie sich geschossweise in die Höhe. Nach dem ersten geraden Treppenlauf schwingt sich die Treppenkonstruktion in vier sich höhenversetzt überschneidenden, winkelförmigen Einzeltreppen bis in die oberste Etage. Die doppelt gekrümmten Wangen scheinen dabei aus den jeweiligen Galerieebenen abzuzweigen.

Die Treppenläufe sind jeweils an fünf Punkten fixiert: sie sind am oberen und unteren Ende jeweils an zwei Punkten in die Podeste eingespannt. Der fünfte Punkt, der zur Verringerung der Spannweite erforderlich war, befindet sich auf etwa einem Drittel der Länge, kurz vor der Treppenbiegung. Hier ist die Treppenwange mit einem leistungsstarken Stahlverbinder (Megant Schwerlastverbinder) an einem auskragenden Deckenbalken angeschlossen.

Die Holzbauingenieure waren auch bei der Treppenkonstruktion unter anderem im Hinblick auf das Schwingungsverhalten beratend tätig, um so das Begehen der Treppe mit dem höchstmöglichen Gehkomfort zu ermöglichen.

Die Treppe wurde in Deutschland gebaut und in 17 LKW-Ladungen nach Norwegen geliefert. Sie musste wegen ihrer Größe in zwei Stücken montiert werden.

Zum Zeitpunkt der Fertigstellung – und wahrscheinlich bis heute – galt sie als größte freischwingende Holztreppe der Welt. Ohne das Mitwirken der beteiligten Ingenieure hätte sie allerdings niemals innerhalb der zulässigen Schwingungen realisiert werden können. Nun steht sie ganz selbstverständlich da. Lichtbänder betonen ihren skulpturalen Charakter und begeistern Nutzer und Besucher gleichermaßen.

BAUTAFEL

- Projekt: Finansparken Bjergsted AS, NO-4007 Stavanger, www.finansparken.no

- Bauort: NO-4007 Stavanger

- Baukosten: ca. 40 Mio. Euro

- Nutzfläche: 13.500 m2 oberirdisch, 9.000 m2 unterirdisch

- Bauherr: SpareBank 1 SR-Bank, Stavanger, www.sr-bank.no

- Architekt: Helen & Hard AS, NO-4014 Stavanger, www.helenhard.no, und Saaha, NO-0178 Oslo, www.saaha.no

- Tragwerksplanung: Degree of Freedom AS, NO-0182 Oslo, www.dofengineers.com in Kooperation mit Création Holz AG, CH-9100 Herisau, www.creation-holz.ch

- Holzbau: Moelven Limtre AS, NO-2390 Moelv, www.moelven.no

- Lieferung BauBuche: Pollmeier Massivholz GmbH & Co. KG, 99831 Creuzburg, www.pollmeier.com

Über den Holzbau-Ingenieur Hermann Blumer, ohne dessen Überlegungen es das außergewöhnliche Gebäude in dieser Art nicht gäbe : Beim weltweit bekannten Holzbauexperten Hermann Blumer lassen sich die beiden Aspekte Ingenieurwissenschaft und Kunst kaum auseinanderdividieren. Der gelernte Zimmermann, der an der ETH Zürich Bauingenieurwesen studierte, war später wissenschaftlicher Mitarbeiter am Lehrstuhl für Ingenieurholzbau und Baukonstruktionen der Universität Karlsruhe (TH, heute KIT) und unter anderem Leiter von Bois Vision. Blumer baute das Kompetenzzentrum HWZ Leibstadt auf, ist Geschäftsführungsmitglied von Création Holz und bekannt für die Entwicklung komplexer Tragwerke und neuartiger Verbindungstechnologien. Seit 2017 ist er Honorarprofessor der Fachhochschule Aachen, University of Applied Sciences.