1886 erfanden der Amerikaner Hall und der Franzose Héroult unabhängig voneinander die Schmelzflusselektrolyse zur Gewinnung von Aluminium aus Aluminiumoxid. Erst dieses Verfahren ermöglichte die großtechnische und wirtschaftliche Herstellung des Metalls und war die Voraussetzung für dessen breite Nutzung. Durch das Legieren mit anderen Elementen können Aluminiumwerkstoffe hergestellt werden, die eine ausreichende Festigkeit für konstruktive Anwendungen aufweisen.

Bleche und Strangpressprofile aus Aluminiumwerkstoffen werden für Dacheindeckungen, Fassaden und Tragkonstruktionen eingesetzt. Das Strangpressen erlaubt die Herstellung und das Design von vielfältigen Profilquerschnitten und somit die Integration von Funktionalität, wie sie mit den landläufigen aus Stahl gefertigten T-, L- und Doppel-T-Profilen nicht umzusetzen ist.

Individuell gefertigte Aluminiumprofile

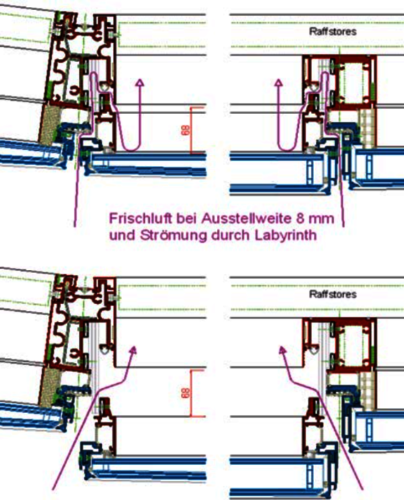

Der 200 m hohe Maintower in Frankfurt hat eine einschalige Fassade. Die Herausforderung bei dieser Fenster- und Fassadenkonstruktion war, dass die Fenster auf jeder Höhe zu öffnen sein sollten. Dies wurde durch Fensterflügel erreicht, die stufenlos mit einem Motor nach außen bewegt werden können. Die manuelle Ausstellweite wird je nach Windstärke und Windströmung automatisch begrenzt und beträgt 2,5 mm bis 100 mm. Bei hohen Windgeschwindigkeiten und folglich geringer Öffnung reduziert eine Labyrinthdichtung zusätzlich die Geschwindigkeit der einströmenden Luft. Diese Labyrinthdichtung kommt durch die besondere Form der Fensterprofile zustande, deren Design und Funktionalität mit Strang-pressprofilen aus Aluminium ermöglicht wird1 (siehe Abb. 2).

Mit Leichtigkeit Hindernisse überwinden

Ohne Brücken wäre unsere Mobilität stark eingeschränkt. Für den Brückenbau werden die unterschiedlichsten Materialien verwendet: Stahl, Stahlbeton oder Holz gehören zu den gebräuchlichsten Konstruktionswerkstoffen im Brückenbau, aber auch das Leichtmetall Aluminium hat sich als Werkstoff für Brückenbauwerke durchgesetzt. Das gilt insbesondere für Fußgängerbrücken. Wichtigste Argumente für die Wahl dieses Werkstoffs sind neben dem Preis und den profilbedingten Fertigungsvorteilen der geringe Montageaufwand, das Aussehen, seine Haltbarkeit und die kostengünstige Wartung.

In Europa hat sich Aluminium als Konstruktionswerkstoff auch bei anderen Arten von Überbrückungen etabliert. Es gibt eine ganze Reihe von Spezialanwendungen, bei denen der Gewichtsvorteil, aber auch die anderen Eigenschaften von Aluminium zum Tragen kommen: Bewegbare Brückensysteme, die in Schiffs- und Flughäfen zum Ein- und Aussteigen benötigt werden, bewegliche Brücken für Kläranlagen, Signalbrücken sowie Verbindungsstege können hier als Beispiele angeführt werden.

Spezielle Aluminiumprofile lassen sich vorteilhaft für Fuß- und Radwegbrücken nutzen. Dabei kommen modulare Baukastensysteme für Spannweiten bis zu sechzig Metern freitragend zum Einsatz. Das geringe Gewicht einer Aluminiumbrücke spart Kosten bei der Fundamentierung, beim Transport – die Brücken lassen sich nach Fertigstellung im Betrieb problemlos an den Bestimmungsort transportieren – und bieten Vorteile beim Verladen und der Endmontage. Während für den Unterhalt von Brücken je nach Baustoff jährlich bis zu 5 % Prozent der Investitionssumme angesetzt werden, liegt dieser Wert für eine Aluminiumkonstruktion bei unter 0,5 %. Bei der Konstruktion von Aluminiumbrücken kann mit neuen Techniken auf Schweißverbindungen verzichtet werden, wodurch sich negative Auswirkungen auf die Festigkeit (Wärmeeinflusszone) umgehen lassen. Die Aluminium-Hohlfachplattenprofile, die als Begehplattformen bzw. Fahrbahnen dienen, werden in diesen Fällen kalt gefügt2, 3.

In den vergangenen zehn Jahren sind in Deutschland über 1000 Aluminiumfußgängerstege und -brücken gebaut worden.

Der Eurocode 9 "Aluminiumbau"

Aluminiumkonstruktionen, wie auch Tragwerke aus anderen Werkstoffen, müssen tragfähig und stabil sein und Lasten – resultierend aus Verkehr, Wind und Schnee – aufnehmen können. Sie werden europaweit einheitlich nach europäischen Normen, den Eurocodes, bemessen. Für Aluminium gilt der Eurocode 9 "Aluminiumbau". Jeder Werkstoff hat seinen eigenen Eurocode, beispielsweise gilt für den Stahlbau der Eurocode 3 und der Eurocode 2 für den Betonbau.

Der Eurocode 9, d. h. die Europäische Norm EN 1999 "Bemessung und Konstruktion von Aluminiumtragwerken", besteht aus fünf Teilen:

EN 1999-1-1

Teil 1: Allgemeine Bemessungsregeln

Grundlegende Bemessungsregeln für Tragwerke aus Aluminiumknetlegierungen und Hinweise für Gusslegierungen.

EN 1999-1-2

Teil 2: Tragwerksbemessung für den Brandfall

Berechnung von Aluminiumkonstruktionen für den außergewöhnlichen Fall der Brandeinwirkung.

EN 1999-1-3

Teil 3: Ermüdungsbeanspruchte Tragwerke

Bemessung von ermüdungsbeanspruchten Tragwerken aus Aluminiumlegierungen für den Grenzzustand der Tragfähigkeit.

EN 1999-1-4

Teil 4: Kaltgeformte Profiltafeln

Bemessung kaltgeformter trapezoidaler Profiltafeln, d. h. Aluminiumprodukte, die aus kalt- oder warmgewalzten Blechen oder Bändern durch Kaltumformung wie Rollformen oder Abkanten hergestellt sind.

EN 1999-1-5

Teil 5: Schalentragwerke

Bemessung von ausgesteiften und nicht ausgesteiften Aluminiumtragwerken, die aus rotationssymmetrischen Schalen (Zylinder, Kegel, Kugeln), den zugehörigen kreisförmigen oder ringförmigen Blechen und Balkenprofilringen sowie Längssteifen bestehen.

Die einzelnen Mitgliedsstaaten können innerhalb festgelegter Grenzen in nationalen Anhängen zu den Normen noch darüber hinausreichende, individuelle Regelungen treffen, die im Einzelfall auch befolgt werden müssen.

Das Korrosionsverhalten von Aluminium

Neben der Stabilität und Tragfähigkeit ist die Dauerhaftigkeit für die Nutzung eines Bauwerks von besonderer Bedeutung.

Aluminium ist ein Metall, das sich spontan mit einer Oxidschicht überzieht, wenn es mit dem Luftsauerstoff in Kontakt kommt. Die Schicht ist transparent, fest anhaftend und im Bereich von ca. pH 4,5 bis pH 8,5 beständig. In trockenen Räumen ist das Wachstum der natürlichen Oxidschicht auf eine Dicke von 0,01 μm begrenzt. In Abhängigkeit von Feuchtigkeit und Temperatur erreichen die Oxidschichten bis zu 0,1 μm Dicke.

Unter Witterungseinflüssen mit abwechselnd feuchten und trockenen Perioden geht die Oxidschicht in eine dickere hydrooxidische Deckschicht über, die aus Korrosionsprodukten und eingeschlossenen Schmutzpartikeln besteht. Die Deckschicht verleiht dem Metall zwar ein stumpfgraues Oberflächenaussehen, sie bewirkt aber einen zusätzlichen Korrosionsschutz.

In einer Untersuchung der Bundesanstalt für Materialprüfung (BAM) in Berlin wurden verschiedene Legierungen in den 1970er-Jahren über einen Zeitraum von zehn Jahren im Hafengebiet von Duisburg (Industrieatmosphäre) und auf Sylt (Meeresatmosphäre) ausgelagert.4

Folgende Flächenmasseverluste wurden für verschiedene Legierungen nach zehn Jahren gemessen:

Industrieatmosphäre (Duisburg):

20 – 30 g/m² (Dickenabnahme 7,4 μm –11,1 μm)

Meeresatmosphäre (Sylt): 14 – 22 g/m²

(Dickenabnahme 5,2 μm – 8,1 μm)

Bei den Abtragraten ist zu beachten, dass sie im ersten Jahr hoch sind und mit Zunahme der Auslagerungszeit durch die Passivierung der Oberfläche stark abnehmen.

Nach EN 1999-1-1 und EN 1999-1-4 können deshalb Aluminiumkonstruktionen aus den in diesen Normen aufgeführten Legierungen bei normaler Witterungsbelastung im Allgemeinen ohne Korrosionsschutz bleiben, wenn sie baulich so konstruiert sind, dass sie keine Stellen aufweisen, die schlecht belüftet und gleichzeitig schwer zugänglich sind. Weiter darf es keine Stellen geben, an denen durch Kontakt zu elektrochemisch edleren Werkstoffen galvanische Korrosion auftreten kann.

Für diese Legierungen, die auch im maritimen Bereich ein gutes Korrosionsverhalten zeigen, hat sich der Begriff der „Meerwasserbeständigkeit“ eingebürgert. Der Begriff der Meerwasserbeständigkeit kommt aus dem Schiffsbau und bezieht sich auf jene Aluminiumwerkstoffe, die in der DIN EN 13195, DIN 81249-1 und in den Klassifikations- und Bauvorschriften des Germanischen Lloyds als geeignet für den Einsatz im maritimen Bereich aufgeführt sind. Meerwasserbeständigkeit schließt eine Oberflächenkorrosion nicht aus, allerdings nimmt diese bei fachgerechtem Einsatz in der Regel keinen Einfluss auf die Funktion des Bauteils.

1956 wurde die erste Straßenbrücke aus Aluminium in Deutschland – die Schwansbellbrücke – über den Datteln-Hamm-Kanal bei Lünen dem Verkehr übergeben. Es handelt dabei sich um eine Fachwerkkonstruktion aus Strangpressprofilen und Blechen aus der Legierung AlSI1MgMn (EN AW-6082). Die Brücke hat eine Stützweite von 44,20 m und ist bei einem Eigengewicht von 25 t für ein Fahrzeuggewicht von bis zu 12 t zugelassen. Der Entwurf einer vergleichbaren Stahlbrücke ergab ein Eigengewicht von 60 t. Damit lag die Gewichtseinsparung durch Aluminium bei 58 %. Als Verbindungsmittel wurden fast ausschließlich Aluminiumnieten – ebenfalls aus dem Werkstoff AlSi1MgMn – eingesetzt. Die Nietform wurde zuvor in Versuchen ermittelt und optimiert. Man hatte seinerzeit vor dem Einbau entschieden, die Brücke zunächst nicht mit einer Beschichtung zu versehen, um das Korrosionsverhalten des Aluminiums zu prüfen. Bis heute ist kein zusätzlicher Korrosionsschutz mittels Beschichtung auf die Aluminiumkonstruktion aufgebracht worden.5

Aluminium und die Erfüllung dekorativer Ansprüche

Dekorative Ansprüche können an press- und walzblanke Aluminiumhalbzeuge, die der Witterung ausgesetzt sind, nicht gestellt werden.

In der Architektur ist die Oberfläche neben der Formgebung ein bedeutendes Designelement. Sie ist das Aushängeschild des Objekts und gewährleistet beispielsweise, dass die Corporate Identity einer Firma mit dem Gebäude nach außen getragen werden oder sich das Bauwerk in die Umgebung einfügen kann.

Beschichtung mittels Pulver- oder Flüssiglack für das Erscheinungsbild

Die Beschichtung von Aluminium erfolgt mittels Pulver- oder Flüssiglacken. Die Oberfläche der Profile und Bleche wird dazu heute fast ausschließlich mit chromfreien und chrom-VI-freien Vorbehandlungschemikalien oder durch einen Anodisationsprozess vorbehandelt – nur sehr vereinzelt sind noch Chromatierungen im Einsatz. Aufgrund der Entscheidung der EU-Kommission im Dezember 2020 zur weiteren Verwendung von Chrom-VI kommt das endgültige Aus für den Einsatz der Chromatierung in der Architektur und im Maschinenbau im September 2024. Heute stehen aber bereits zahlreiche gleichwertige chromfreie und chrom-VI-freie Verfahren zur Verfügung.

Die Oberflächenvorbehandlung hat folgende Aufgaben:

- Entfernung der natürlichen Oxidschicht

- Passivierung des aktiven Metalls

- Haftungsvermittlung zwischen Metall und Beschichtung

Für den Beschichtungsprozess ist die Oberflächenvorbehandlung von besonderer Bedeutung, denn auch der qualitativ hochwertigste Lack kann keine Fehler in der Vorbehandlung ausgleichen.

Nach der Vorbehandlung erfolgt die Applikation des Pulver- oder Flüssiglacks. Eine fast unbegrenzte Farbpalette steht hier zur Verfügung. Das entscheidende Qualitätsmerkmal eines Materials – wie Pulver oder Flüssiglacke in der Fachsprache auch genannt werden – ist die UV-Beständigkeit. Je nach Anforderung stehen Beschichtungsstoffe mit verschiedenen UV-Beständigkeiten zur Verfügung.

Wie bereits einleitend erwähnt wurde, ist die Oberfläche der Imageträger eines jeden Projekts. Enthaftungen und Verfärbungen sind sofort sichtbar und können den Wert des Gebäudes dramatisch beeinflussen.

Aus diesem Grund hat sich bereits vor 40 Jahren die GSB International als Qualitätsgemeinschaft europaweit etabliert. Die Qualitätsrichtlinien GSB AL 631 enthalten Anforderungen an die Qualitätssicherung und Prüfung von Vorbehandlungschemikalien, Beschichtungsmaterialien und den Beschichtungsprozess einschließlich der werkseigenen Produktionskontrolle (WPK).6

Die nach der GSB AL 631 zugelassenen Vorbehandlungsprodukte und Beschichtungsmaterialien werden jährlich geprüft. Auch die Auslagerung in Florida zur Prüfung der UV-Beständigkeit gehört zu den Tests der Beschichtungsmaterialien. Die Überwachung des Beschichtungsbetriebs erfolgt zweimal jährlich unangemeldet.

Eine Beschichtung nach GSB AL 631 ist nur dann gegeben, wenn GSB-geprüfte und -zugelassene Vorbehandlungs- und Beschichtungsmaterialien von einem GSB-überwachten Beschichtungsbetrieb eingesetzt werden. Hier wird folglich die gesamte Prozesskette – von der Vorbehandlung bis zum beschichteten Profil – gütegesichert und so eine nachhaltige Werterhaltung und dauerhafte Attraktivität der Fassaden, Bauwerke und Erzeugnisse sichergestellt.7

Eloxieren als Form der Oberflächenveredelung

Neben der Beschichtung steht auch die anodische Oxidation – das Eloxieren – als Oberflächenbehandlung zur Verfügung.

Die Verfahren der anodischen Oxidation gestatten es, in geeigneten Elektrolyten Oxidschichten mit einer im Vergleich zur natürlichen Oxidschicht 200- bis 2000-fachen Schichtdicke herzustellen. Diese anodisch erzeugten Oxidschichten sind mit dem Aluminium fest verbunden, hart und verschleißfest und geben die Oberflächenstruktur der ursprünglichen Metalloberfläche unverändert wieder. Durch einen anschließenden Verdichtungsprozess bei > 96 °C in entmineralisiertem Wasser erhalten diese Schichten eine hohe Korrosionsbeständigkeit. Eine weitere bedeutende Eigenschaft der Eloxalschichten ist ihre Färbbarkeit. Die heute überwiegend im Gleichstrom-Schwefelsäure(GS)- oder im Gleichstrom-Schwefelsäure-Oxalsäure(GSX)-Verfahren anodisch erzeugten Oxidschichten können mit organischen beziehungsweise anorganischen Farbstoffen (Tauchfärbung) oder elektrolytisch in Metallsalzlösung (elektrolytische Färbung) eingefärbt werden. Die Farbpalette für die elektrolytische Einfärbung ist jedoch begrenzt. Zur dekorativen Anodisation sind nur niedrig legierte AlMg-Werkstoffe, wie beispielsweise EN AW-6060/6063 und EN AW-5005/5005a, geeignet. Entscheidend für das dekorative Erscheinungsbild ist, dass das Halbzeug in „Eloxalqualität“ bestellt wird, denn die Konzentration der Legierungselemente und Beimengungen kann durch die Ausbildung von intermetallischen Phasen das dekorative Aussehen der Oberflächen selbst von Legierungscharge zu Legierungscharge beeinflussen. Die DIN 17611 enthält die technischen Lieferbedingungen für anodisiertes Aluminium.

Zur Sicherstellung der Qualitätsanforderungen an anodisierte Aluminiumoberflächen hat sich seit langem die Qualitätsgemeinschaft Qualanod mit ihren Qualitätsrichtlinien, die Anforderungen an die Anodisation enthalten, etabliert.8

Aluminium – dauerhaltbar – recycelbar und ressourcenschonend

Aluminium in der Form von Profilen und Blechen ist ein nachhaltiger Konstruktionswerkstoff für Bau und Architektur. Die Nutzungsdauer der Gewerke beträgt meist mehr als 50 Jahre, wie es beispielsweise bei der hier angeführten Schwansbellbrücke der Fall ist. Nicht selten sind Bauteile auch nach 90 bis 100 Jahren noch fast völlig intakt.

Am Ende der Nutzung können Aluminiumprofile und -bleche wieder dem Aluminium-Materialkreislauf zugeführt werden. Die Recyclingrate beträgt im Bausektor über 95 %. Für das Recycling von Aluminium wird nur 5 % der Energie benötigt, die zur Herstellung von Primäraluminium aufgewendet werden muss, was für die Konkurrenzfähigkeit von Aluminium von entscheidender Bedeutung ist. Einschränkungen oder Mindestforderungen an den Rezyklatgehalt von Legierungen und Halbzeugen sind im Eurocode 9 nicht enthalten.

Vor allem im Bauwesen ist Voraussetzung für den Einsatz von recyceltem Aluminium, Gottmadingendass die Zusammensetzung der Legierungen der EN 573-3 entspricht. Gleiches gilt für die mechanischen Eigenschaften der Strangpressprofile und Bleche, die in den Normen EN 485- 2, EN 754-2 oder EN 755-2 festgelegt sind und eigehalten werden müssen.

Fazit

Seitdem mit der Schmelzflusselektrolyse der Grundstein für die wirtschaftliche Herstellung von Aluminium gelegt wurde, ist das Leichtmetall in der Planung beliebt. In vielen Anwendungsbereichen ist auch das geringe spezifische Gewicht von Aluminium ein Vorteil. Brücken aus Aluminium können beispielsweise in Werkshallen leicht montiert, kostengünstig transportiert und schließlich auf Baustellen einfach eingebaut werden. Aluminium weist außerdem ein äußerst günstiges Korrosionsverhalten auf. Werden einige Planungsdetails beachtet, können Aluminiumkonstruktionen in der Architektur und im Ingenieurbau ganz ohne zusätzliche Beschichtung errichtet werden, solange keine dekorativen Ansprüche gestellt werden. Sind diese erwünscht, kann die Oberflächenveredelung mittels Pulverlack, Flüssiglack oder durch Anodisation erfolgen. Derart veredelte Aluminiumfassaden bilden das Gesicht beeindruckender Skylines in der Welt. Der Kreativität bei der Planung sind kaum Grenzen gesetzt, denn Profile können für die jeweilige Anwendung individuell gefertigt werden, was fast die Regel ist. Auch lässt sich Aluminium mit geringstem Energieeinsatz unendlich oft recyceln und ist so ein idealer Werkstoff für nachhaltiges Bauen und die Zukunft.

Weiterführende Informationen:

[1] Dipl. Ing. Architekt Karlotto Schott, Institut für Fassadentechnik Frankfurt Karlotto Schott

[2] Glück GmbH, Aluminiumbrücken, Engen/Welschingen

[3] GDA Artikeldienst 28 – März 2006, Gesamtverband der Aluminiumindustrie e.V., Düsseldorf

[4] Prof. Dr. G. Oelsner, Verhalten von Aluminiumwerkstoffen bei atmosphärischer Beanspruchung, Galvanotechnik 73 (1982) Nr.3

[5] W. Mader, August Pieper, 50 Jahre Aluminiumbrücke über den Datteln-Hamm-Kanal, Stahlbau 71 (2008), Heft 2

[6] GSB AL 631, Internationale Qualitätsrichtlinien für Beschichtung von Bauteilen, August 2020, GSB International, Düsseldorf

[7] GSB International e.V., Was heißt eigentlich „GSB Qualität“?, Internes Informationsschreiben an die Mitgliedsunternehmen, April 2021, Düsseldorf

[8] Specifications for the QualanodQuality Label for Sulfuric Acid-Based Anodizing of Aluminium, 01.01.2021, Qualanod, Zürich